|

● 高速サイクルで印字

|

|

丸棒鋼端面に4文字をわずか2.5秒で印字。

材料移動・搬送を含め5秒以下の高速サイクルで印字します。

|

- 材料⇔ノズル間距離250㎜±100㎜の非接触印字です。

- 材料とノズル間距離を一定にする機構が不要です。

- 距離合わせ時間が不要なため、材料停止即印字が可能です。

- ラインの許容時間内に必要とする印字内容を印字できます。

- 印字サイクルが短いので、材料1本1本全てに印字できます。

- 全数印字により品質管理が確実になります。

|

|

|

|

● 認識率99%以上の高品位文字

|

熱間文字マーキングは材料の保証を行うものです。当社は印字された材料の文字を自動認識でトラッキングすることを前提にペイントジェットでの線状文字による印字を行っています。

自動文字認識率99%以上の実績を有します。

従来のエアースプレー方式と比べ線のエッジの膜厚を増すことにより、S/Nを高めました。さらに印字後の長期間保存や搬送中のスケールの剥離による文字の欠落があっても従来のドット式印字文字と比較して認識率が非常に高くなります。

|

3ミリの線幅で印字した場合の塗膜の断面です。

エアースプレー方式に比べペイントジェット方式はエッジが鮮明です。

|

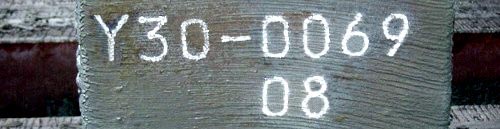

熱間印字サンプル → 画像処理後OCRで認識

|

|

|

|

● 自由な印字書式の設定 ⇒英数文字・カタカナ

|

|

従来のマーキング装置は、印字する文字の仕様が変更になればその都度メーカーに依頼し、ソフト変更やプログラムの変更を必要としましたが、当社ではワープロ並みの操作でユーザーが自由に仕様を変更できるようにしました。

|

- 文字高さ、文字幅、文字間隔、行間隔、文字数、段数等の設定が、自由に出来ます。

- 印字速度を設定変更出来ます。

⇒ラインの許容時間内に必要とする印字内容を印字できます。

⇒文字の品質を高めることが出来ます。

- 字体の変更は勿論、カタカナやロゴや指定のマーク作成が容易です。(オプション)

⇒現場納入後も、文字認識装置に対応した字体に変更できます。

- 自動連番モードを内蔵しています。

⇒上位との印字内容通信が無くても、単独で「自由文字+連番」を自動で印字します。

ABC001 → ABC002 → ABC003 → ABC004 ………

- 印字開始位置の設定を自由に変更出来ます。

|

|

|

|

● 文字認識専用のペイントを開発

|

|

0.2㎜のノズルで目詰まりを起こさない熱間ペイントを タイネット㈱ と共同で開発しました。

|

|

ファームペイント 「HSシリーズ」

|

- 耐熱性が高いこと。(MAX1050℃)

- 高速で印字してもペイントの付着性が良く隠蔽性が高いこと。(色が薄くならないこと)

- 赤熱材料面でも白色で、目視やITV画面でもS/Nの良いこと。

- 印字後、撒水冷却放置後も印字の落脱が無いこと。

- ペイントの沈殿・分離・ゲル化等の現象により、ノズルの目詰まりを起こさないこと。

- タンク内壁に付着しても固結せず、溶解して分散性が良いこと。(再湿性の良いこと)

- 機械装置との相性が良く、電解腐食を起こさないこと。

- ペイントの顔料粒子が均一で細かいこと。(10μ以下)

- 保存時の耐候性が良く変質しないこと。(保存可能温度-15~60℃)

- 凍結後再溶解で、変質しないこと。

|

|

|

|

● 長距離ペイントジェットによる印字

|

|

ノズルと材料間の距離を大きく取れ、材料の停止位置のバラツキや曲がり、捻れ等があっても、印字を可能にしました。

|

- 材料⇔ノズル間距離250㎜±100㎜を可能にしました。(実用上600㎜まで可)

⇒材料とノズル間距離を一定にする機構が不要です。

⇒距離合わせ時間が不要なため、材料停止即印字が可能です。

|

|

|

|

<ノズル~熱間ブルームの距離600ミリで印字したもの>

|

- 長距離印字のため、ノズル前面に防熱板を設置できます。

⇒防熱板があると工場運転中でも輻射熱を受けずに保守作業が出来ます。

⇒装置が高熱に対する熱影響を受けませんので長寿命・低価格です。

- 材料が平面でなくても、印字可能にしました。

⇒材料に凹凸があっても文字の線幅は変わりません。

⇒コイルの曲面や段差にも、ノズル位置固定で印字できます。

⇒形鋼の内部にも、ノズル位置固定で印字できます。

⇒材料とノズルの角度45°でも印字できます。(文字高さと幅の設定を変更すれば、理論的な歪みもキャンセル出来ます。)

|

|

|

|

|

|

● 印字原点自動追従

|

|

当社では1994年に業界で初めてITVを使用した印字原点自動追従装置(印字場所の自動位置決め装置)開発・実施いたしました。従来の機械式の位置決め装置では成し得ない特長が有ります。

|

- 材料の種類やサイズが混在しても常に各材料の定位置に印字できます。

⇒1台のマーカーで複数ストランドの材料サイズ・形状の違う材料に対応します。

- 角ビレットの様な端面の曲がりや捻れの多い材料であっても各材料の定位置に印字できます。

- 機械式の位置決め装置と違い、材料が印字位置にくると同時に印字を開始できます。(材料停止時間を節約できます。)

|

|

|

|

|

● ノズル目詰まりの自動検出

|

|

当社の装置は、ノズルや配管中のペイントの目詰まり防止に対し、あらゆる個所での対策を行なっております。月に一度程度にガンだけを水で洗浄すれば目詰まりは発生しません。しかし最終的には、ペイントが材料に付着したかどうかを確認する事が最も重要であると考え、当社では1994年に業界で初めてITVを使用したペイント噴射検出装置(目詰まり検出装置)を開発・実施致しました。

|

- 印字終了後、印字確認を行ない印字完了信号(又は印字異常信号)を出します。

⇒印字前の材料の画像データと印字後の材料の画像データを比較し、その差に基準を設けてペイントの噴射確認を行ないます。

- 印字の状況を映像モニタとして、遠距離の運転室に配信が出来ます。

⇒オペレータはいつでも印字の状況を画面で確認できます。

|

|

|

|

|

● ペイント加圧方式の採用

|

|

ペイントの吹付け方式として、エアースプレー方式(エアーアトマイズ)と加圧ペイント方式の2種類が有ります。当社は下記理由により従来のエアースプレー方式から加圧ペイント方式に改善いたしました。

|

- 加圧方式はペイントが広がらず長距離噴射が出来る。

⇒エアースプレーは距離が変化するとパターンが変化する。

- 加圧方式はマークのエッジが鮮明である。

⇒エアースプレーは線の境目がぼやけて、全面にカブリが発生しS/Nが悪い。

- 加圧方式は塗膜厚を厚く出来る。

⇒長期にわたるスケールの発生と酸化の防止による耐候性アップ。(但し、その分ペイントを多く必要とします。)

⇒塗膜を厚くすることにより耐熱性が向上し、材料の温度を水で下げる必要が無く、冷却水による材料の品質変化を防ぎます。

- 加圧方式はペイントの付着効率がエアースプレーに比べ非常に高い。

⇒エアースプレーはオーバースプレーが多く、周囲を汚します。

|

|

|